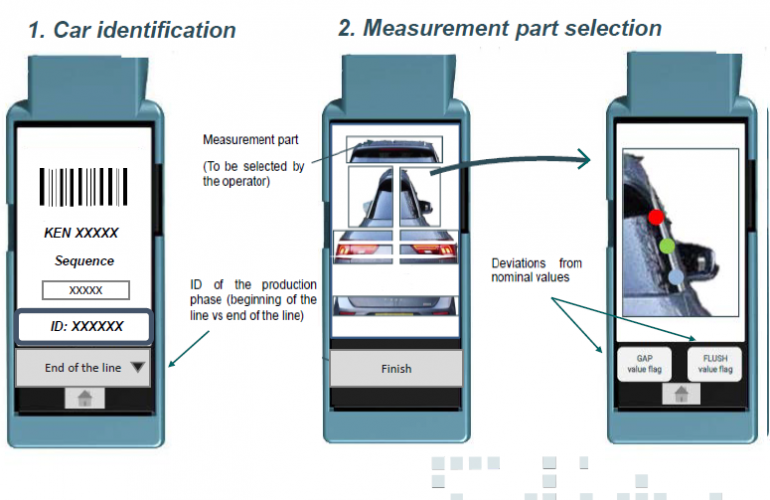

Il problema esistente all’interno della linea di produzione delle autovetture è la mancanza di sensori utilizzabili dagli operatori in linea di produzione per la misura del gap e del flush, capaci di garantire misure di qualità accettabile su materiali e colori diversi, che avessero una ergonomia accettabile dagli operatori e fossero interfacciabili alle rete di fabbrica. Le misure di gap e flush sono necessarie durante le fasi di assemblaggio del veicolo per garantire sia la funzionalità dell’auto che la sua estetica e devono essere fatte più volte, sia in linea che a fine linea di assemblaggio. Ad oggi, negli impianti degli OEM, l’operatore verifica il gap tramite un semplice spessimetro, mentre il flush è verificato dall’operatore manualmente, toccando le parti, e talvolta misurato con un comparatore manuale.

Seguendo i trend dettati dalla Industry 4.0 e alimentati dalla necessità di oggettivare la verifica di queste due grandezze e rendere disponibile in digitale il dato misurato, è nata la richiesta di sviluppare uno strumento portatile, facilmente adattabile alle operazioni manuali svolte dall’operatore e che garantisse il funzionamento su diversi tipi di materiali e condizioni di lavoro. Lo strumento G3F sviluppato durante il progetto Europeo GOODMAN (contract n. 723764 , GO0D MAN-project.eu), sfruttando le competenze disponibili nel gruppo di Misure Termiche e Meccaniche del DIISM dell’Università Politecnica delle Marche, ha soddisfatto le specifiche di un grande OEM, garantendo il raggiungimento dei parametri produttivi prefissati.