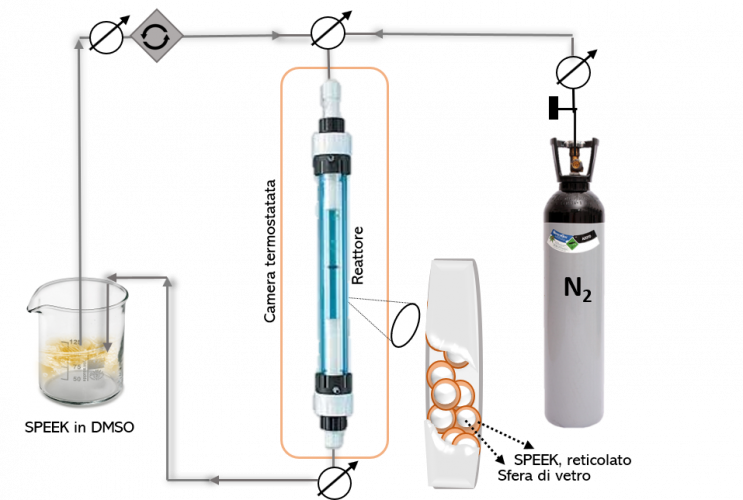

L’invenzione riguarda lo sviluppo di una tecnologia di produzione in modalità continua di membrane polimeriche organiche ancorate su sferette di vetro di dimensioni variabili, per la realizzazione di sistemi adsorbenti efficienti, “tailor-made” e pronti all’uso, basati su una combinazione di materiali a basso costo, durevoli, con elevata efficienza operazionale e resistenti nelle condizioni di lavoro. Si tratta di un processo “all-in-one”, modulare, sicuro, altamente controllabile, con possibilità di automazione, che consente la minimizzazione sia di perdita di materiale che dell’esposizione dell’operatore a reagenti/solventi. I sistemi di adsorbimento che si ottengono sono utili in numerosi ambiti industriali, preferibilmente in processi di decontaminazione e/o potabilizzazione delle acque.