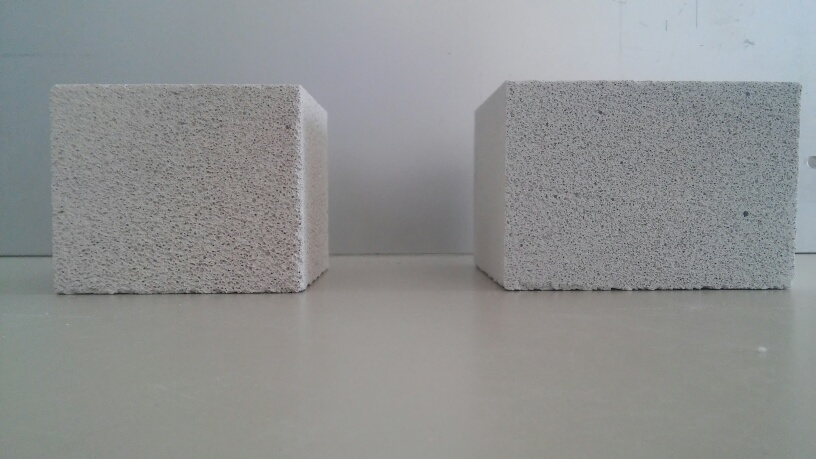

Sistema innovativo del processo di aerazione e nel mix design dei componenti che compongono il Bio-Aerated Autoclavated Concrete (BAAC), un bio-cemento per l’edilizia innovativo sotto il profilo del risparmio energetico e della sostenibilità ambientale. L’innovazione riguarda il processo di produzione ed è costituita principalmente dalla tecnologia utilizzata per la realizzazione dell’agente aerante, e in particolare dall’impiego di microorganismi (lieviti), che insieme al perossido di idrogeno generano l’ossigeno necessario alla formazione della porosità e la riduzione della densità del blocco, ottenendo valori di resistenza meccanica alla compressione e di conducibilità termica del tutto in linea con i valori degli analoghi prodotti commerciali.